Код продукта: БСMД

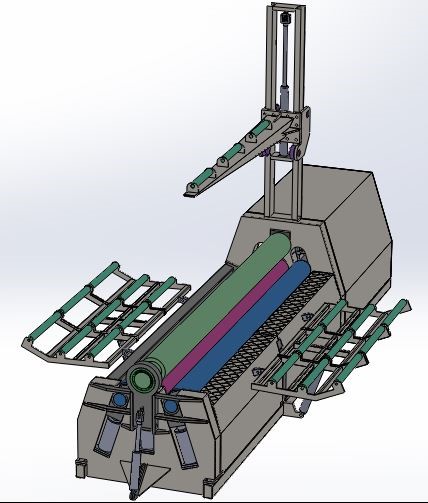

Он изгибает края выпуклых или плоских крышек, которые используются для закрывания вверх и вниз тонкостенных или толстостенных цилиндрических канистр под давлением или без давления.

- Главная

- PRODUCTS

- ДРУГИЕ МАШИНЫ

- ГИБОЧНЫЕ МАШИНЫ ДЛЯ ЦЕНТРАЛЬНЫХ ОТВЕРСТИЙ СВОБОДНЫХ КОНЦЕВЫХ КОНЦОВ

ГИБОЧНЫЕ МАШИНЫ ДЛЯ ЦЕНТРАЛЬНЫХ ОТВЕРСТИЙ СВОБОДНЫХ КОНЦЕВЫХ КОНЦОВ

ГИБОЧНЫЕ МАШИНЫ ДЛЯ ЦЕНТРАЛЬНЫХ ОТВЕРСТИЙ СВОБОДНЫХ КОНЦЕВЫХ КОНЦОВ

- СНГ

- СПГ

- Жидкое топливо

- Пропитание

- Автоклавы

- Реакторы

Кромки плоских или выпуклых, некруглых металлических листов скручиваются и гнутся пресс-формой с необходимым радиусом. Затем выполняется процесс гибки кромок.

| Модель | Макс. толщина |

Макс. толщина (SS-AISI 304-316) |

Макс. диаметр пластины |

Мин. диаметр пластины |

Макс. радиус фланца |

Мин. радиус фланца |

Мощность двигателя |

Габариты (Д-Ш-В) |

Вес |

| мм | мм | Øмм | Øмм | мм | мм | кВт | мм | кг | |

| BSMD 3012 | 12 | 8 | 3000 | 800 | 300 | 25 | 30 | 4000-1400-3300 | 9000 |

| BSMD 5012 | 12 | 8 | 5000 | 800 | 300 | 25 | 30 | 5000-1400-3300 | 9500 |

| BSMD 3016 | 16 | 10 | 3000 | 800 | 400 | 30 | 37 | 4000-1400-3500 | 10500 |

| BSMD 5016 | 16 | 10 | 5000 | 800 | 400 | 30 | 37 | 5000-1400-3500 | 11000 |

| BSMD 3025 | 25 | 16 | 3000 | 1000 | 500 | 50 | 45 | 5000-1600-3700 | 15000 |

| BSMD 5025 | 25 | 16 | 5000 | 1000 | 500 | 50 | 45 | 6000-1600-3700 | 16000 |

| BSMD 5030 | 30 | 20 | 5000 | 1200 | 600 | 80 | 55 | 7000-1700-3800 | 18000 |

| BSMD 5040 | 40 | 25 | 5000 | 1200 | 700 | 100 | 66 | 7500-2000-4000 | 22000 |

| BSMD 5050 | 50 | 32 | 5000 | 1200 | 800 | 150 | 75 | 7500-2200-4500 | 32000 |

*Способность гибки листа рассчитана для стальных листов марки 24 кг/мм2.

*Размеры указаны приблизительно. SBFM может изменить размеры без предварительного уведомления.

Производство

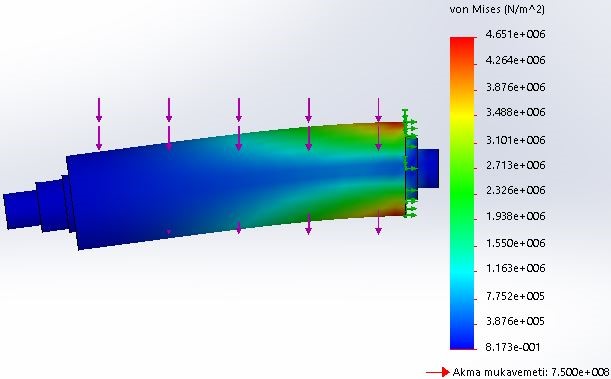

Этот раздел, который находится в самом начале этапа производства машин, представляет собой раздел, где после проведения необходимых расчетов для машин, которые будут произведены, интегрированная система просматривается в 3D в цифровой среде с использованием программ САПР, таких как AutoCAD и Solidworks, и проводятся различные анализы. В настоящее время в нашей компании используются 2 САПР-программы Solidworks, в одной из которых имеется модуль структурного анализа. Машины рисуются в 3D и 2D, чтобы их можно было визуально осмотреть.

Процессы проектирования не развиваются под руководством одного человека. Несмотря на слепоту проектирования, различные мнения поддерживаются программой анализа на внутригрупповых совещаниях по рассмотрению проекта, вносятся необходимые улучшения и дается одобрение для перехода к этапам производства.

Это один из этапов закупки материалов, требуемых в соответствии со списком дерева продукции, созданным на этапе проектирования перед началом производства машины. На этом этапе закупаются такие продукты, как плоские пластинчатые изделия, которые будут использоваться для корпуса, сталь для роликов, латунные подшипники, материалы для гидравлических цилиндров и т. д.

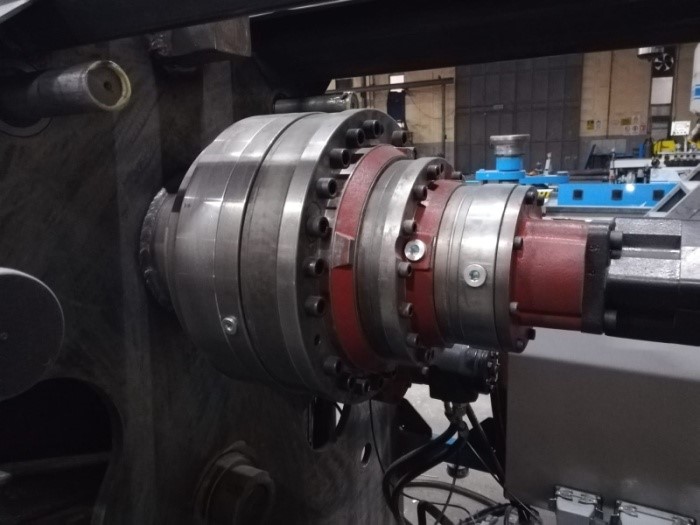

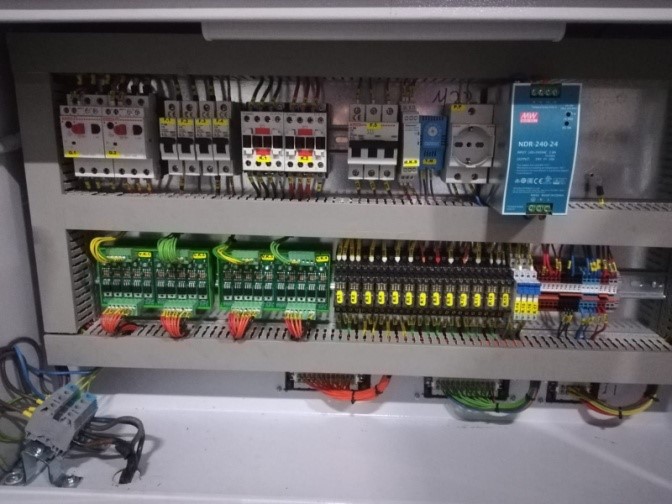

Это компоненты, которые уже вошли в производственный процесс и производятся или поставляются с рынка и могут быть использованы позже на этапе сборки. Мы можем классифицировать эти компоненты как электрический блок, гидравлический блок, редуктор, подшипники и т. д.

На этом этапе составляются технические чертежи элементов машины, проектирование и изготовление которых завершены, а также с помощью различных режущих инструментов формируется необходимая деталь.

Это этап обработки исходного материала в виде листового металла различной толщины и свойств на плазменном станке с ЧПУ по чертежам, подготовленным на этапе проектирования.

Это часть, где выполняются соответствующие сварочные процессы для подготовки деталей к сборке в формы, определенные на этапе проектирования после обработки или резки.

Заключительным этапом производственного процесса является этап сборки, на котором все детали собираются вместе и получается целостная машина.

Важным требованием после изготовления машины является проведение испытаний для подтверждения и обеспечения реальности данных, полученных теоретически и в виртуальной системе машины. Этот процесс обычно охватывает все компоненты машины. Прежде всего, процесс управления начинается с электрических частей. Проверяются электрические детали, такие как правильность работы панели, работа клапанов и тестирование панели управления. Затем проверяются движения поршней на предмет утечки гидравлического масла. На заключительном этапе обрабатываемый материал помещается в машину, и с материалом выполняются необходимые операции, чтобы гарантировать, что машина не вызовет никаких функциональных проблем.

После завершения всех проверок и испытаний машины, которые дали положительные результаты, машина готова к поставке.