El modelado y dimensionamiento de piezas metálicas es un paso crítico en los procesos de producción industrial. En este proceso, se utilizan máquinas para llevar los materiales a la forma y dimensiones deseadas mediante varios procesos. En este artículo, hemos recopilado los siete pasos básicos necesarios para el modelado y dimensionamiento de piezas metálicas para usted como SBFM Makine. Cada paso se describe en detalle, incluidos los materiales y equipos utilizados y los detalles de los procesos.

1. Diseño e ingeniería

- Diseño: Los diseños detallados de las piezas metálicas se realizan mediante software CAD (Computer Aided Design). En esta etapa se determinan las dimensiones, la forma y la función de la pieza.

- Evaluación de ingeniería: El diseño es evaluado técnicamente por ingenieros. Se tienen en cuenta factores como la selección de materiales, los métodos de producción y la procesabilidad.

2. Selección y adquisición de materiales

- Selección de materiales: Entre metales como acero, aluminio, cobre, etc., se selecciona el material adecuado para el uso previsto de la pieza.

- Adquisición de materiales: Se adquieren materiales seleccionados y se pasan por procesos de control de calidad. Está listo para procesarse.

3. Procesos de corte de metales

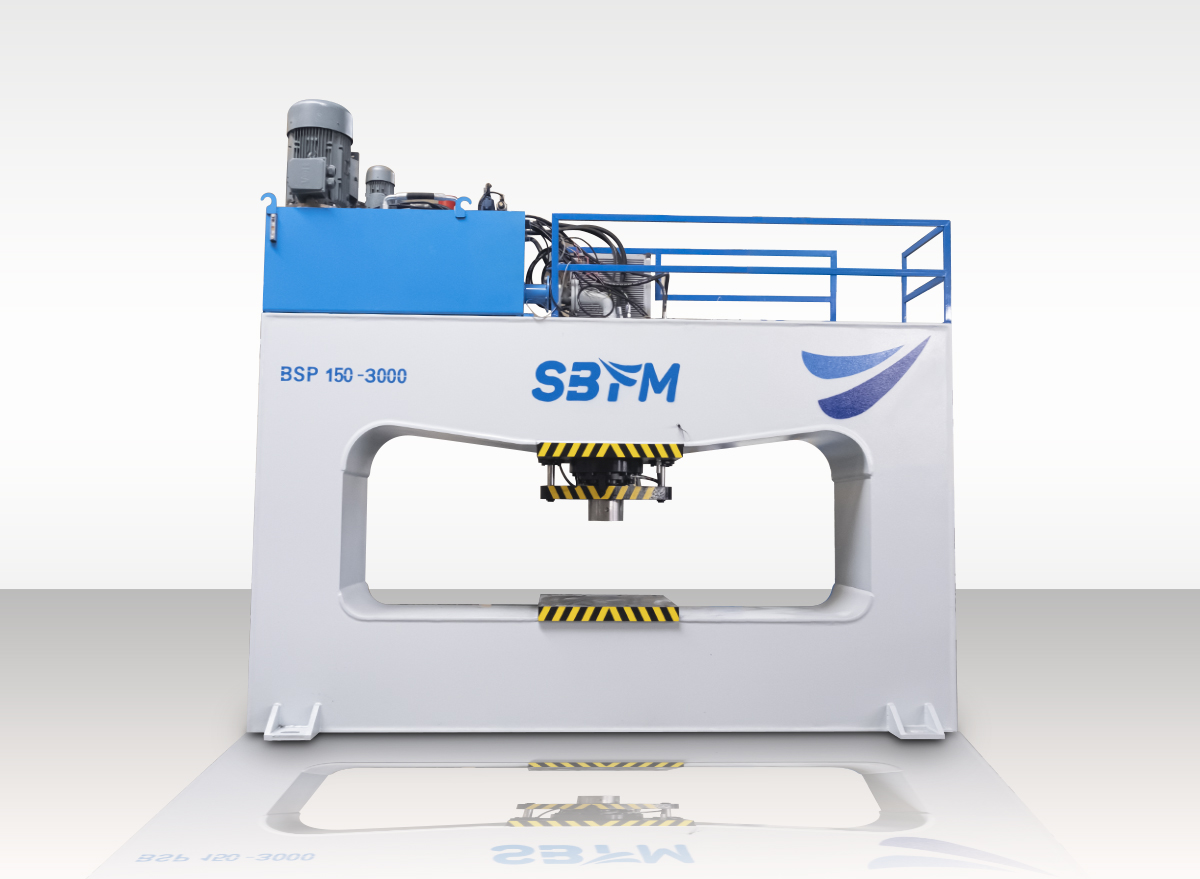

- Perforación: Los moldes se utilizan para cortar láminas de metal en determinadas formas. En este proceso, se perforan agujeros en las formas deseadas con el molde y el punzón colocados sobre la lámina de metal.

- Corte (corte): Los moldes se utilizan para cortar láminas de metal en las formas deseadas. El diseño del molde determina la forma y las dimensiones exactas de la pieza a cortar.

4. Procesos de doblado de metales

- Prensa dobladora (prensa plegadora): Los moldes (molde y contramolde) se utilizan para doblar láminas de metal en ciertos ángulos. Durante el proceso de doblado, la lámina de metal se comprime entre el molde y el contramolde para obtener el ángulo y la forma deseados.

- Doblado al aire: La chapa se coloca sobre un molde en forma de V y se dobla aplicando presión con el molde superior. En este método, la chapa no se ajusta exactamente a la forma del molde, lo que proporciona cierta flexibilidad.

5. Procesos de doblado de metales

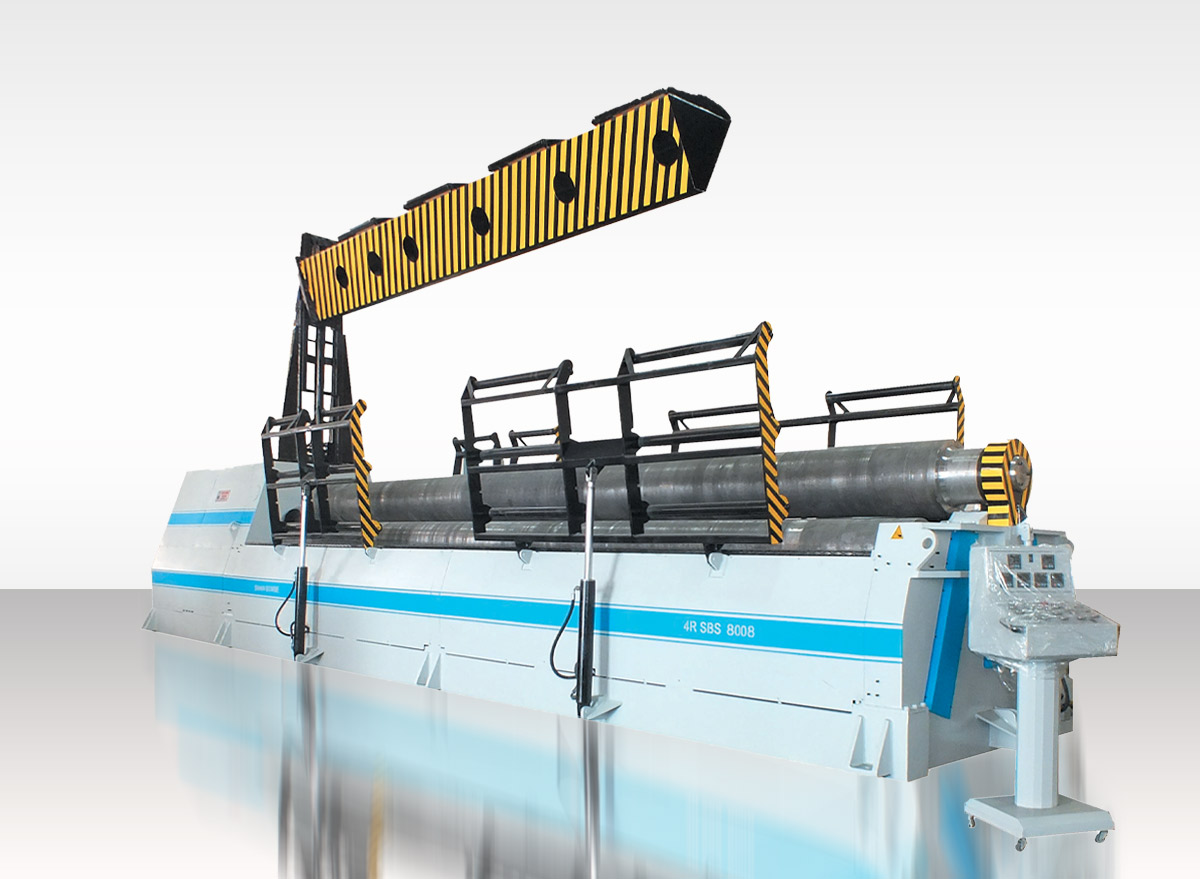

- Doblado por rodillos: Las láminas o perfiles de metal se doblan utilizando moldes con forma cilíndrica. En este proceso, la forma de curvado deseada se obtiene haciendo pasar la pieza metálica entre los rodillos.

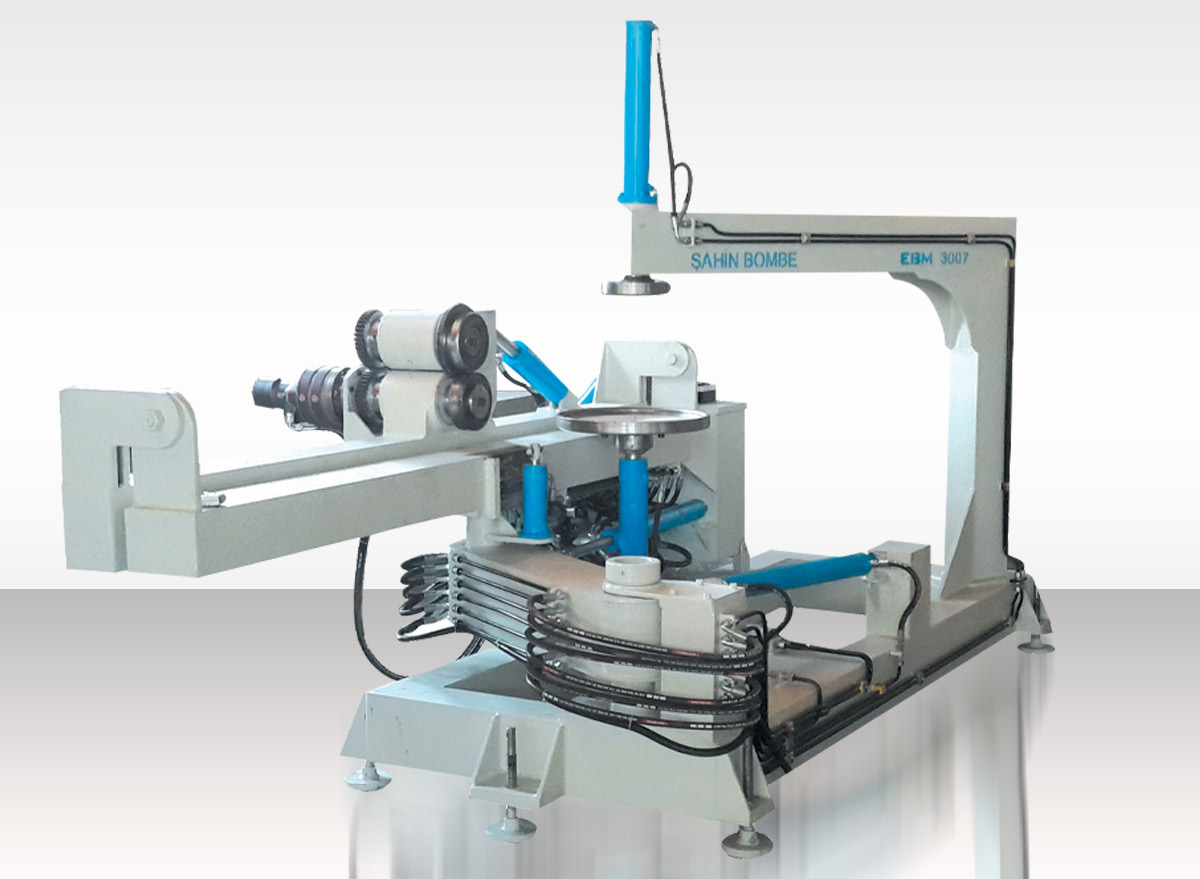

- Curvado por estirado rotativo: Los moldes rotativos se utilizan para curvar tubos y perfiles. Este proceso permite doblar la pieza de metal en un radio y ángulo determinados.

6. Procesos de rebordeado y laminado

- Rebordeado: Los bordes de la chapa se moldean comprimiéndolos entre el molde y el punzón. Este proceso ayuda a que las piezas proporcionen una conexión sólida durante el ensamblaje.

- Laminado: Las placas de metal se laminan hasta obtener espesores y uniformidades específicos utilizando moldes cilíndricos.

7. Procesos de enyesado y conformado especial

- Embutición profunda: Las chapas metálicas se embuten profundamente comprimiéndolas entre el molde y el punzón y se obtienen formas cilíndricas o cónicas.

- Horneado: Las láminas o discos de metal se moldean en matrices rotativas. En este proceso, la pieza de metal se coloca en el molde rotativoy se presiona con la herramienta de formación para obtener la forma deseada.

Resultado

El proceso de trabajo del metal juega un papel fundamental en dar a las piezas metálicas la forma y las dimensiones deseadas. Los siete pasos básicos que se utilizan en este proceso incluyen las técnicas de trabajo del metal y el equipo utilizado. La correcta selección de los materiales, el uso de la maquinaria adecuada y el uso eficaz de los moldes garantizan que las piezas metálicas se produzcan con alta calidad y precisión.

Estos procesos se llevan a cabo con la precisión y la potencia de la maquinaria industrial, lo que repercute directamente en la calidad y la durabilidad del producto final. El correcto conformado y dimensionado de las piezas metálicas no solo aumenta la eficiencia en el proceso de producción, sino que también proporciona productos fiables y de calidad al usuario final.