كود المنتج:ياد

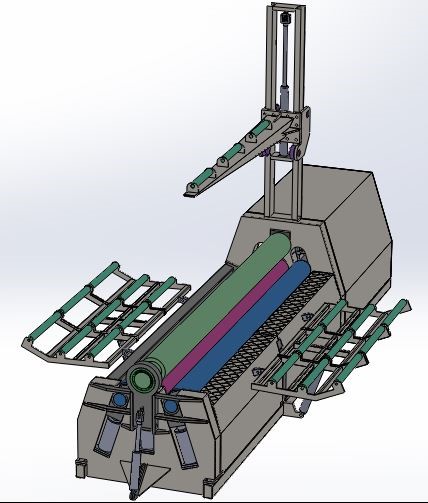

يتم استخدامه لتشكيل ثني الأجزاء بشكل أسطواني لجعلها أكثر مقاومة عن طريق التدحرج بين الأعمدة.

- الصفحة الرئيسية

- PRODUCTS

- آلة تقويس الصفائح

- آلة الفرن المموجة

آلة الفرن المموجة

آلة الفرن المموجة

| المواصفات الفنية والميزات القياسية لآلة الفرن المموج | |||||||||||

| نموذج | نوع الإنتاج | النوع المموج | طول العمل | سمك الانحناء | يقذف | الحد الأدنى لقطر التدحرج | قطر الأسطوانة العلوية | قطر الأسطوانة السفلية | قوة المحرك | أبعاد الماكينة (الطول-العرض-الارتفاع) | وزن |

| مم | مم | مم | ø مم | ø مم | ø مم | كيلو وات | مم | كجم | |||

| OD 2020 | بارد | ثعلب | 2050 | 20 | 151 | 600 | 400 | 400 | 19 | 4000x2000x1700 | 6500 |

| OD 2020 | بارد | ثعلب | 2050 | 20 | 201 | 600 | 400 | 400 | 19 | 4000x2000x1700 | 6500 |

| ODS 2020 | حار | ثعلب | 2050 | 20 | 151 | 600 | 400 | 400 | 19 | 4000x2000x2500 | 7000 |

| ODS 2020 | حار | ثعلب | 2050 | 20 | 201 | 600 | 400 | 400 | 19 | 4000x2000x2500 | 7000 |

*تحسب قدرة ثني الصفائح وفقًا لصفائح فولاذية بوزن 24 كجم/مم2.

*الأبعاد تقريبية. قد تقوم SBFM بتغيير الأبعاد دون إخطار مسبق.

المفاعلات

غلايات بخار

إنتاج

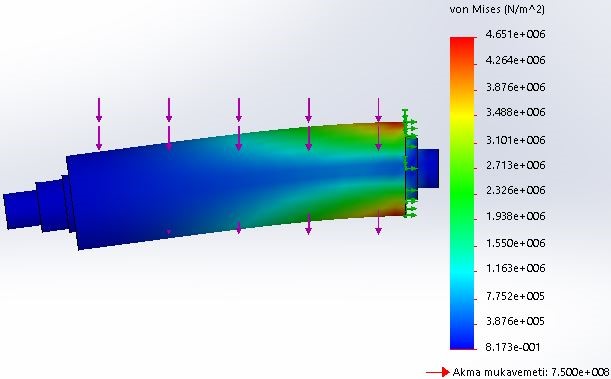

هذا القسم، والذي يقع في بداية مرحلة إنتاج الآلات، هو القسم الذي يتم فيه، بعد إجراء الحسابات اللازمة للآلات المراد إنتاجها، عرض النظام المتكامل ثلاثي الأبعاد في بيئة رقمية باستخدام برامج CAD مثل AutoCAD وSolidworks وإجراء تحليلات مختلفة. يوجد حاليًا في شركتنا برنامجين Solidworks CAD، أحدهما يحتوي على وحدة تحليل هيكلي. يتم رسم الآلات بتقنية ثلاثية الأبعاد وثنائية الأبعاد حتى يمكن فحصها بصريًا. لا تتقدم عمليات التصميم بمساعدة شخص واحد. وعلى الرغم من العمى التصميمي، فإن برنامج التحليل يدعم الآراء المختلفة من خلال اجتماعات مراجعة التصميم داخل الفريق، ويتم إجراء التحسينات اللازمة وإعطاء الموافقة للانتقال إلى مراحل الإنتاج.

إنها إحدى مراحل توفير المواد المطلوبة وفقًا لقائمة شجرة المنتجات التي تم إنشاؤها في مرحلة التصميم قبل بدء إنتاج الماكينة. في هذه المرحلة، يتم توفير منتجات مثل منتجات اللوحة المسطحة التي سيتم استخدامها للهيكل، وفولاذ البكرات، والمحامل النحاسية، ومواد الأسطوانات الهيدروليكية وما إلى ذلك.

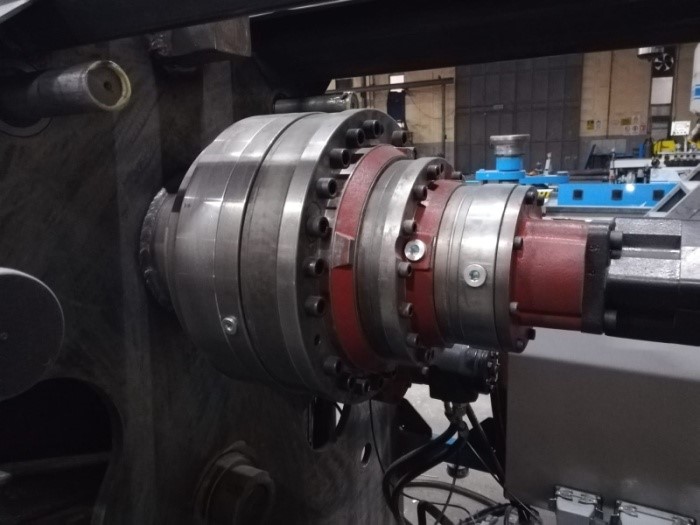

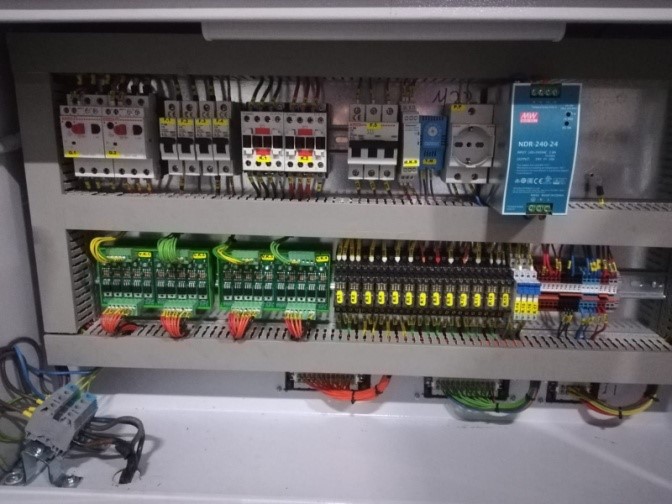

إنها مكونات دخلت بالفعل في عملية الإنتاج ويتم إنتاجها أو توريدها من السوق ويمكن استخدامها لاحقًا في مرحلة التجميع. يمكننا تصنيف هذه المكونات على أنها وحدة كهربائية، ووحدة هيدروليكية، ومخفض، ومحامل، وما إلى ذلك.

في هذه المرحلة يتم رسم الرسومات الفنية لعناصر الآلة التي تم الانتهاء من تصميمها وبنائها ويتم تشكيل الأجزاء اللازمة بمساعدة أدوات القطع المختلفة.

هي مرحلة معالجة المواد الخام المأخوذة على شكل صفائح معدنية بمختلف السماكات والخصائص على آلة البلازما CNC وفقًا للرسومات المعدة في مرحلة التصميم.

هذا هو الجزء الذي يتم فيه تنفيذ عمليات اللحام المناسبة لإعداد الأجزاء للتجميع بالأشكال التي يتم تحديدها في مرحلة التصميم بعد التصنيع أو القطع.

المرحلة النهائية في عملية التصنيع هي مرحلة التجميع، حيث يتم تجميع كافة الأجزاء معًا والحصول على آلة متكاملة.

كأحد المتطلبات المهمة بعد تصنيع الماكينة، يتم إجراء الاختبار لدعم وضمان حقيقة البيانات التي تم الحصول عليها نظريًا وفي النظام الافتراضي للماكينة. وتغطي هذه العملية عمومًا جميع مكونات الماكينة. أولاً، تبدأ عملية التحكم بالأجزاء الكهربائية. يتم اختبار الأجزاء الكهربائية مثل ما إذا كانت اللوحة تعمل بشكل صحيح، وتشغيل الصمامات، واختبار لوحة التحكم. بعد ذلك يتم فحص حركة المكابس للتأكد من عدم وجود أي تسرب للزيت الهيدروليكي. وفي المرحلة النهائية يتم وضع المادة المراد معالجتها داخل الماكينة وإجراء العمليات اللازمة على المادة للتأكد من أن الماكينة لن تسبب أي مشاكل وظيفية.

بعد اكتمال جميع عمليات التفتيش والاختبارات التي تتم على الماكينة وتحقيق هذه العمليات لنتائج ناجحة، تصبح الماكينة جاهزة للتسليم.